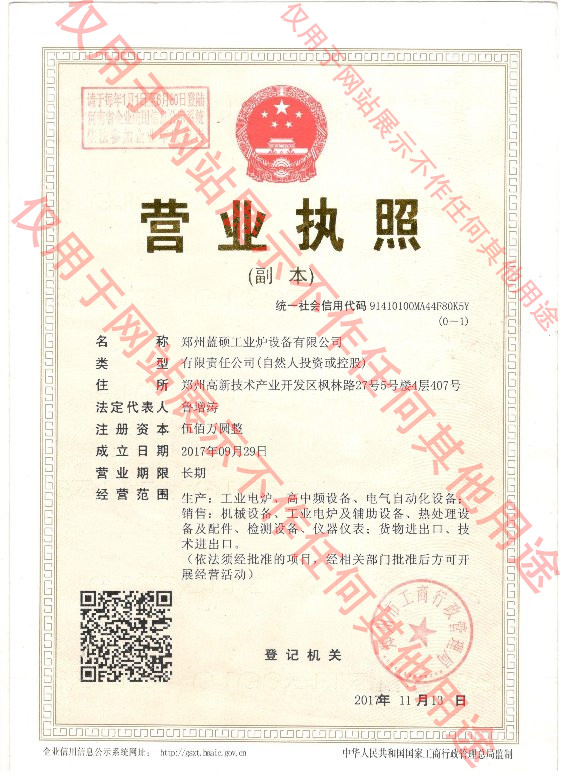

联系我们

办公地址:郑州国家广告产业园4号楼22层339号

手机:17788150100

联系人:王志杰

行业动态

大件淬裂案例--顶尖淬火开裂原因分析

2018-10-26 00:00:00 来源:大件淬裂案例--顶尖淬火开裂原因分析 点击:2139 喜欢:0

万能工具磨床用大顶尖,在一批80多个的淬火中,有几个出水后听见较大的异常声响,有的直接发现了裂纹,有的磨削后裂纹才显露出来。追溯顶尖热处理的历史,在不同批次的淬火中,每次出水后都能听见异常声响,随后就会发现几个顶尖出现位置和特征相类似的裂纹.

如图7-48所示

有的还出现了垂直于轴线完全断裂的特征,如图7-49(2)所示。

顶尖材料为T10钢,加工路线为:下料→退火→机加→淬火→机加。

热处理工艺要求为:780±10℃×15s,大端入盐炉至2/3部分进行局部加热淬火,160℃×1h回火,硬度≥61HRC,用锉刀检验顶尖硬度,打滑时说明淬火硬度合格。实际淬火加热800±10℃×20min出炉后预冷5s左右,把加热的2/3部分入CaCl2溶液30s左右淬火,然后全部入溶液浸两下约1s出水。为了寻找顶尖淬火开裂原因,提高热处理质量,采用宏观检验、微观检验、扫描电镜等方法对顶尖进行分析。

1.检验方法与结果

(1)宏观检验

经调查可知,在几乎所有出现裂纹的顶尖上,均出现纵、横两个方向的裂纹。沿轴线在表面相对位置各有一条细而长的纵向裂纹,长度在35mm~75mm之间,如图7-48箭头2所示;有的已裂至大端表面,如图7-48(1)所示;对3个表面存在裂纹的顶尖用线切割机切取金相试样,发现纵向裂纹已裂至零件中心且互相连接,有明显的中间粗两边细特征,如图7-48(2)所示;用鎯头轻轻敲击试样,沿纵向形成纵劈,断口成木纹状,近中心的凹槽应是纵裂的源区,如图7-50(1)所示。离大端1/3左右的纵向裂纹两侧有沿圆周一圈垂直于轴线并和纵向裂纹相交的弧形裂纹,如图7-48箭头1所示。弧形裂纹在工件心部和纵向裂纹相连,从里向外由粗变细,纵向裂纹明显粗于横向,如图7-49(3)所示;有的已完全开裂形成横断特征,断裂面比较平齐,无明显的塑性变形,中心附近有收敛于一点的放射状花样,放射点应为横断的源区,如图7-50(2)所示。从以上特征可以推断,顶尖开裂主裂纹是纵向且起裂于工件中心,说明工件心部显微组织或原材料存在着缺陷。横截面断口热酸蚀后,参照GB1979-80宏观低倍缺陷评定为中心疏松2级。横断背面中心的裂纹,应为未露出表面的纵裂,如图7-50(3)所示。

(2)微观检验 对包含纵、横两个方向裂纹的试样进行制备,观察未侵蚀的表面,纵向裂纹开口度明显比弧形裂纹粗。根据GB/T10561-2005,在纵、横两个截面裂纹两侧分别观察3个视场,通过测量夹杂物大小及长度,对非金属夹杂物评定为A1.5、C1.5、D1e、DS1.5。

对3个破损顶尖解剖并制备试样,宏观可以看到中心有不同大小的灰白色区域,

如图7-51所示。显微组织极不均匀,表面有极薄马氏体层,从表至里依次为马氏体+残余奥氏体→托氏体+少量粒状碳化物→心部为细片状珠光体+大量粒状碳化物。光镜下灰白色区域碳化物聚集严重,存在棱角状碳化物,过剩二次碳化物呈断续网状,部分呈针状向晶内伸展,

如图7-52所示。横截面上纵裂纹末梢沿网状碳化物扩展,周围的晶粒特别粗大,断续网状碳化物显示了晶粒的大小,在显微镜100×下裂纹两侧晶粒度评为1.5级;500倍下和标准图谱进行比较,网状碳化物评定为3级,

如图7-53所示。根据GB1298-86《碳素工具钢技术条件》“截面≤60mm的碳素工具钢以不大于2级网状为合格”,显然顶尖中心的网状碳化物已不符合标准。纵截面上的碳化物有带状特征,塑性夹杂物沿带状分布,纵向裂纹和带状方向相同,如图7-54所示。

(3)淬硬层深度的测定 用显微硬度法测定淬硬层深度,结果如表7-5。可看出,淬硬层极薄。

表7-5 顶尖表面淬硬层深度HV0.1kg

离表面距离(mm) | 0.38 | 0.44 | 0.50 | 0.56 | 0.63 | 0.69 | 0.75 |

显微硬度值(HV) | 743 | 824.2 | 781.8 | 835.4 | 713.0 | 572.0 | 527.8 |

(4)扫描电镜分析 通过扫描电镜对纵、横截面进行检验,源区断口具有准解理特征,孔洞有可能是疏松,也有可能是热酸蚀时非金属夹杂物脱落所形成并沿晶界分布,如图7-55所示。

2.分析与讨论

(1)原材料的影响 由宏观、金相检验可知,顶尖中心原材料存在着疏松、非金属夹杂物等缺陷组织。原材料中疏松、非金属夹杂物的存在,割裂了基体的连续性,使有效承载面积减小,在缺陷的尖角处还会产生应力集中,使随后热处理淬火出现裂纹的机率增大。

(2)不均匀碳化物的影响 由金相检验可知,显微组织极不均匀,心部碳化物聚集比较严重,有带状、断续网状、针状和多角状。带状碳化物的存在,与原材料化学成分偏析程度有关。因为钢锭最后凝固区,是合金元素及硫磷等杂质富集的地方,也是碳化物和非金属夹杂物最为聚集的区域,它和非金属夹杂物一样,都会降低工件的有效受力面积。随着碳化物带状偏析的加剧,高低碳带之间的显微硬度差增大,热处理裂纹敏感性增强,还将影响工件的接触疲劳寿命。断续网状、针状这种呈魏氏组织分布的碳化物是锻后空冷时已经形成的,在后续热处理球化退火和淬火时是很难消除的,多角状碳化物是原材料退火温度过高造成的。网状、针状、多角状碳化物以及粗大晶粒的存在,严重减小晶粒间的结合力,割裂基体的连续性,增加应力集中倾向,钢的脆性明显增大,脆断强度大大降低,裂纹倾向显著增加。

(3)淬火应力与心部组织的影响 由宏观检验可知,顶尖的裂纹形式应属于纵劈和横断。这是因为顶尖淬火冷却后期,外层金属先于内部冷至低温,这时,内部的温度不同程度的高于外层,当心部随后继续冷却时,因体积收缩受到外层金属的强力约束,在中心部分产生三向拉应力。根据实际热处理工艺可知,顶尖整体加热温度过高,保温时间过长,生产中为了获得较高的硬度,淬火时采用了冷却能力较强的CaCl2水溶液,加大了零件截面内外温差,淬火时心部又未发生马氏体转变,因此淬火冷却后顶尖心部所受拉应力是温差引起体积收缩所形成的热应力型三向拉应力。金属在三向拉应力作用下,大大约束了塑性变形能力,使其转变为脆性状态。而顶尖中心粗大的网状碳化物、疏松及非金属夹杂物,严重削弱了钢的抗断强度,成为工件开裂的萌生处和裂纹的扩展路径;淬火时心部所得到的片状珠光体,也使心部金属强度大大降低,因此顶尖淬火时当热应力中的切向和轴向最大拉应力超过材料的脆断强度时,就产生了低应力脆性断裂,形成纵劈和横断。而且热应力型三向拉应力的最大值,主要作用在零件的截面中心处。

(4)工件尺寸的影响 由淬硬层测定结果可知,顶尖淬硬层深度与其直径之比很小,根据形状尺寸其符合短圆柱式大型非淬透件的条件。在各种材料制造的短圆柱式大型非淬透件中,以碳素工具钢件的淬裂倾向最大。

3.结论

综合以上分析可知,顶尖淬火开裂具有热应力型残余应力引起大型非淬透件纵劈和横断的特征,主要是顶尖中心部位存在着疏松、非金属夹杂物以及网状碳化物引起的,而中心带状碳化物和细片状珠光体加速了裂纹的扩展。有可能是下料时,料头切的太少,导致少量存在较多缺陷的工件在淬火时发生开裂。

上一篇:钢材韧性及断裂原因研究

下一篇:电机定子转子过盈热装设备工艺